3Dプリンターで広がる化粧品容器の可能性

プラシーズは、化粧品容器や紙器などのパッケージ開発を行う会社ですが、実は設計段階で『3Dプリンター』が大活躍しています。

たとえば…

・「この形、手に持ったときどう感じる?」

・「加飾したときに光の反射ってどうなる?」

・「紙器とプラスチックの組み合わせ、ちゃんとフィットする?」

そんな疑問を解決するために、実際に触って確認できるリアルな試作品を3Dプリンターで出力しています。

化粧品容器の開発は、単なる「入れ物づくり」ではありません。見た目の美しさ、使いやすさ、機能性、ブランドの世界観。そのすべてを形にする重要な工程です。プラシーズでは、3Dプリンターによるモデル作製を導入することで、より高精度でスピーディーな開発体制を整えています。

特に、ボトル容器やキャップなどの精密部品においては、従来の試作方法では再現が難しかった細部の形状や嵌合構造まで、3Dプリンターによってリアルに再現できるようになりました。

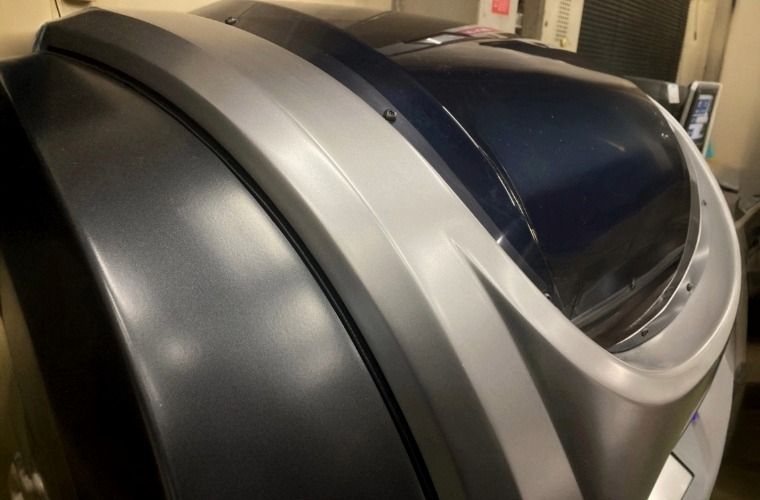

3Dプリンターとは?

3Dプリンターとは、デジタルデータ(3DCADデータ)をもとに立体物を造形する機械です。 紙に印刷する「2Dプリンター」とは異なり、樹脂や金属などの材料を少しずつ積み重ねることで、実際に手に取れる立体モデルを作り出します。

設計図をもとに、ミリ単位の精度で形状を再現できるため、製品開発や試作、医療、建築など幅広い分野で活用されています。

プラシーズにおける3Dモデル作製の流れ

当社では、UV硬化型インクジェット方式の3Dプリンターを採用しています。最大15μmの積層ピッチで造形できるため、化粧品容器に求められる滑らかさや精度を実現します。

モデル作製の流れ

1.設計・CADモデリング

お客さまの要望に応じて、3DCADで容器形状を設計します。または、お客さまから図面データ・デザインをいただきモデルを試作します。設計した図面はSTL形式で出力し、造形準備へと進みます。

モデル完成後に形状を変更したい場合も、金型修正を行わず3Dデータを編集するだけで、モデルの形状変更が可能です。

2.3Dプリント造形

つくりたい容器形状に合わせ、材料選定をします。3Dプリンターで使う材料には、モデル剤とサポート剤があります。

モデル剤(造形材料)

モデル材は、“実際に造形物の本体を形成する材料”です。化粧品容器の実質的な試作部分を構成します。

サポート剤(補助材料)

サポート剤は、“造形中にモデル材を支えるための仮の構造を形成する材料”です。宙に浮いた形状や複雑な内部構造を支える補助材料。オーバーハング(突き出た部分)や空洞の下部を支えたり、造形中の変形や崩れを防ぎます。

3.後処理・検証

サポート剤は水溶性樹脂で、水で簡単に除去できるため、細部まできれいに仕上がります。そのため、複雑な内部構造にも対応可能です。

サポート剤除去後は、嵌合テストや意匠確認を行い、必要に応じて塗装や加飾を施し、実製品に近い状態で評価します。

3Dプリンター活用のメリット・デメリット

3Dプリンターを使用するメリット・デメリットには、以下のようなポイントがあります。

メリット

| メリット | 内容 |

|---|---|

| 短納期対応 | 金型不要で、設計から造形まで最短1日で完了。 |

| 高精度 | 微細なネジ構造や嵌合部も正確に再現可能。 |

| コスト削減 | 初期投資を抑え、小ロット・多品種試作にも対応。 |

| 設計変更の柔軟性 | デザイン変更にも即対応可能。 |

デメリット・課題

| デメリット | 内容 |

|---|---|

| 材料制限 | 実製品と同じ材料での造形は不可。(例:PETやPPなど) |

| 強度の限界 | 一部用途では、量産品よりも強度が劣る場合がある。 |

| 表面仕上げ | 造形直後は積層痕が残るため、加飾処理が必要なことも。 |

| サイズ制限 | 最大造形サイズ(297×210×200㎜)を超える大型容器には不向き。 |

これらの課題はあるものの、試作段階での設計検証や意匠確認には非常に有効であり、量産前の「失敗を防ぐ」ための重要なツールとして活用されています。

3Dプリンターによる試作事例

実際に3Dプリンターでどのようなものを試作しているのかをご紹介します。

イメージを”カタチ”に

マスカラ容器などの化粧品容器は、軸構造・ボトル・キャップの嵌合など、複雑な要素が絡み合う製品です。プラシーズでは、以下のような試作を3Dプリンターで実現しています。

透明ボトルの試作

AR-M2樹脂を使用し、内容物の視認性や光の透過性を確認。

嵌合テスト

0.2mm以上のクリアランスで、キャップのフィット感や漏れ防止構造を検証。

総合的な製品開発プロセスにも活用

プラシーズでは、容器や紙器などの製品開発に加えて、製造現場の効率化を目的とした治具や設備の試作にも3Dプリンターが使われています。

組立治具の内製化

少量多品種の製品を扱うため、製品ごとに異なる治具が必要となります。そこで、3Dプリンターで治具を設計・造形し、作業精度と効率を向上させています。

画像測定治具

画像測定で製品を寸法測定する際、容器の位置を正確に固定し、精度を上げるために3Dプリンターを利用し、設計・造形しています。他に、ロールスタンプや空押し・印刷など、加飾の位置を確認する際にも使用します。

これにより、容器形状に合わせた治具を作成することで、測定精度や作業効率を向上させ、作業標準化を実現させています。

まとめ

3Dプリンターによるモデル作製は、単なる試作ではなく、設計段階を“見える化”し、開発全体を支える重要な工程です。3Dプリンターの導入により、化粧品容器開発の「スピード」「精度」「柔軟性」は飛躍的に向上しました。

お客さまのイメージを、最短距離で”カタチ”にする──それが、プラシーズのものづくりです。

容器開発でお悩みの方は、ぜひWEBお問い合わせフォームにご相談ください。あなたのアイデアを、リアルな”カタチ”にしてみませんか?

関連リンク

【プロ直伝】3Dモデル試作のどこがスゴイ?ベテラン設計者に聞いてみた!

その悩みプラシーズに相談してみませんか?

- 自社一貫生産によりワンストップ・トータルパッケージでご対応

- 理想の容器のための独創的な「企画・提案力」

- 1932年創業だからこそできる技術力であらゆるニーズに対応可能

お電話でのお問い合わせ

03-6858-3561

受付時間:平日 10:00 ~ 17:00(土日・祝日除く)

ご相談・お問い合わせフォーム

ご相談・お問い合わせフォーム