Interview vol.01

代表取締役社長尾形 淳

1967年生まれ。高校卒業後、地元岩手県の製造企業に就職し、成形業務に従事。新製品開発から金型製作、メンテナンス、成形機の操作・修繕に至るまで、ものづくりの全工程に携わる。関東への転職を経て再び地元に戻り、2001年、当時の社長に声をかけられプラシーズに入社。釜石工場で成形業務を担当したのち、生産管理、工場長、営業部長、生産部門本部長を歴任し、2024年に代表取締役社長に就任。現場を知るトップとして、プラシーズを牽引している。

「無二の1個」を届けるために。

尾形 淳が貫く、ものづくりの本質とは?

「現場にいた頃は、ただ必死で、“その先”が見えていなかったんです」

そう語るのは、プラシーズ代表の尾形 淳。

ものづくりの現場に身を置き、苦労と発見を重ねながらたどり着いた今。

“1個”の製品の先にある、誰かの満足や喜びを想像しながら、

加飾技術や環境配慮といった新たな領域にも挑み続けている。

変化を恐れず、誠実に、そして貪欲に。

Inside PLUSEEDS――

ひとに訊くことで、見えてくるプラシーズの姿が、ここにある。

釜石工場での経験を、今どう振り返りますか?

当時は「この製品がどこに届くのか」なんて考える余裕もなく、ただ目の前の工程を正確にこなすことに必死でした。

本社に移って、ようやく全体を俯瞰して見ることができるようになり、工程の意味やつながりが見えてきた。現場にいた頃も「広い視点を持つように」と言われていましたが、正直、当時はその意味がわかっていなかったと思います。

視野が変われば、見えるものも変わる。もしあの頃からそうした意識を持てていたら、もっと違う動きができていたかもしれない。今あらためて、そう感じますね。

ものづくりで、一番大切にしていることは何ですか?

私は、ものづくりに「間接人員」はいないと考えています。営業が関係を築き、設計が図面にし、製造がカタチに仕上げる。管理部門も含め、すべての力が重なって、はじめて“良いもの”が生まれます。もちろん、お客さまもまた“つくり手”の一人。真摯に向き合いながら、ともに価値ある製品をつくりあげていきたいと思っています。

その実現のために、日々大切にしているのが「考えること」「気づくこと」「コミュニケーションをとること」。自分の業務だけでなく全体を見渡し、小さな違和感にも目を向ける。そして、気づいたことを共有し、相手の意図を汲み取ることが、信頼を育み、ものづくりの質を高めていくのだと思います。

自分たちの製品が誰かの手に届き、満足や喜びを生む。その瞬間を関わるすべての人と分かち合えることこそ、ものづくりの本質だと感じています。

ものづくりの魅力は、何だと思われますか?

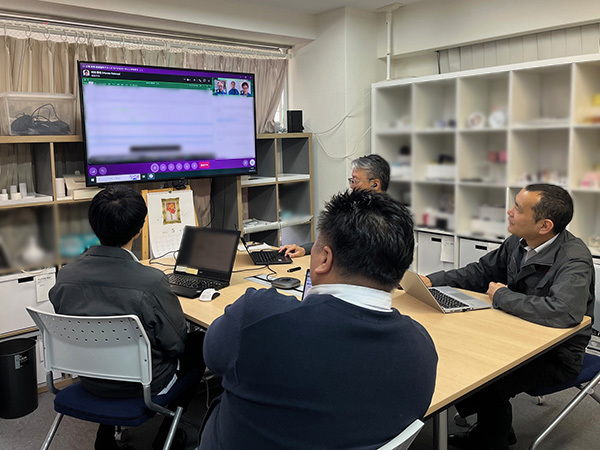

部署を越えて意見を交わす「アメーバ会議」を定期開催。プラシーズの改善力を支える場

それぞれが気づいたこと、考えたことを出し合って生まれた“無二の1個”が、誰かの役に立つ――その瞬間にこそ、ものづくりの醍醐味があると思います。

たとえば、自分が手がけた部品が生活を支える製品に使われていたり、自分の設計がどこかで生きていたり。そうした実感を得られるとき、人はものづくりの本当の価値に触れられるのではないでしょうか。

その“1個”が完成するまでには、多くの人の工夫や視点が重なっています。誰かの気づきが全体の精度を上げ、別の誰かの工夫が支えになる。だからこそ、「これはみんなでつくったものだ」と誇れるものづくりをしたい。

単なる作業ではなく、誰かに届く“1個”をつくるという意識がなければ、これからの時代は生き残れない。そう思って、これからも真摯に向き合っていきたいですね。

印象に残っているプロジェクトはありますか?

累計1,000万本突破!片手で操作できる「ワンハンドリップ」

当社の代表製品「ワンハンドリップ」は、今も強く印象に残っているプロジェクトです。いくつもの特許を取得し、営業部長としてゼロから開発に携わりました。

試作を重ねる中で設計担当の交代もあり、決して順調な道のりではありませんでしたが、次の世代がしっかりと引き継ぎ、完成までたどり着くことができました。

最大の課題はコストでした。それでも「この製品にしかない価値がある」と信じ、片手でスライドできる機能やユニバーサルデザインの利点を粘り強く伝え続けました。お客さまにその意義を理解いただき、発売に踏み切ることができたと思います。

営業の使命は、単に受注品を形にすることではありません。「この製品を出したい」と思っていただけるかどうか。ともに未来を描き、その実現に向けて形にしていくことだと考えています。

今、力を注いでいる取り組みは何ですか?

今もっとも力を入れているのは、「加飾技術」の強化と、それを生かすための既存容器のバリエーション展開です。

近年は、新たに金型を起こしてオリジナル容器をつくるケースが減っています。背景には、開発コストの高さや、韓国・中国といった海外メーカーとのスピード競争があります。海外では最短の納期で新製品が出る一方、日本では内容物との相性検証などでじっくりと長めに時間をかけることもあり、商品化のタイミングが後手に回ってしまうことも少なくありません。

独自技術「DTモールド」により、微細な模様や質感、立体感を小ロット・低コストで実現

そこで注目しているのが、「同じ容器でもまったく違って見せる」ための加飾技術です。新たな金型をつくらずとも見た目に変化をつけられ、イニシャルコストを抑えつつ開発のスピードも上がる。既存容器ならエビデンスもあるため、安心して提案できますし、生産効率も高められる。コスト、品質、納期すべてにプラスになると感じています。

時代は、金型を次々とつくる“多産型”から、“あるものをどう生かすか”へ。環境への配慮も含め、加飾による差別化は、これからのものづくりに欠かせないテーマだと思っています。

加飾の可能性を、さらに広げていくには?

たとえば、Aという既存のボトルがあったとして、「あのブランドが使っているから自分たちは使えない」と敬遠されるケースは少なくありません。でも、質感や手触り、見た目を変えれば、同じ形でもまったく違う印象になります。そこにこそ、加飾の力があるんです。

金型彫刻を使わずに空押し加工で繊細なレリーフ模様を表現

こちらは、キャップに小花のレリーフをあしらった塗布体付き容器です。「空押し加工」と呼ばれる二次加工によって、繊細な模様を浮かび上がらせています。

本来こうした立体的な意匠は、金型に直接彫刻を施して成形することが一般的です。ですがこの製品では、キャップに金属製の型を押し当てて凹凸をつける「空押し加工」技術を採用しました。仕上がりの見た目は金型彫刻とほとんど変わらないにもかかわらず、金型加工と比べてコストを約半分に抑えることができます。

空押し加工には高度な技術が求められるため、対応できるメーカーは限られています。当社ならではの強みを活かし、こうした差別化提案にも力を入れていきたいと考えています。

想定しているターゲットや、今後の展望は?

ロット数が限られる高価格帯やスモールブランドこそ、加飾の柔軟性が活きると考えています。

これまで「コストが合わない」と諦めていたブランドにも、既存の金型を活用しながら、個性や世界観を表現できる選択肢を増やしていきたい。イニシャルコストを抑えたいというニーズに応える仕組みをつくることが、私たちの強みにもなるはずです。

今後は、平面に限らず、曲面や凹凸など、どこまでの形状に対応できるかを見極めていく必要があります。対応可能な範囲と制限を整理しながら、提案の幅をさらに広げていきたいですね。

これから挑戦していきたいことは?

やはり、新製品の開発です。これから社会に求められるものを見極め、提案していくことが私たちの役割だと思っています。

環境への意識が高まるなかで、「プラスチック=悪者」と捉えられることもありますが、実際には代替がきかない分野も多く、暮らしに欠かせない素材です。その“必要性”と“価値”を、きちんと伝えていくことが今後のテーマです。

昨年導入した再生プラスチック用粉砕機「リぺレッター」も、活用の幅が広がっています。すでに環境配慮型容器の相談も多く、試作と提案を重ねながら、具体的な成果として社会に発信していきたい。

社内でも廃棄削減とリサイクル体制の整備を進めており、端材や不良品をリぺレッターで粉砕し、手鏡として再活用するような取り組みも始まっています。

今後の展望を聞かせてください。

5年前に始めた紙器との融合もようやく軌道に乗り、少しずつ認知が広がってきました。今年はこの事業を本格的に育てていくつもりです。

さらに、それに続く「第三の柱」も模索中です。これまで積み上げてきた技術や経験、信頼を土台に、まだ見ぬ可能性を追い続けたい。現状に満足することなく、次の一手を常に考えていたいと思っています。

変わらない価値を大切にしながら、変わるべきことに挑戦していく――。「現状維持は、衰退」。その信念を胸に、これからも仲間とともに歩みを進めていきたいですね。

関連リンク

- 累計1000万本突破!片手で操作ができるワンハンドリップ。誰もが使いやすいユニバーサルデザインへ進化が止まらない!

- 凹凸・立体感・プリズムの特殊表現を低コストかつ小ロットで実現。デザインの可能性を飛躍的に広げる新技術「DTモールド」とは?

- 金型不要!繊細なレリーフ模様を空押し加工で表現。新製品や限定品の生産を低コストで実現

その悩みプラシーズに相談してみませんか?

- 自社一貫生産によりワンストップ・トータルパッケージでご対応

- 理想の容器のための独創的な「企画・提案力」

- 1932年創業だからこそできる技術力であらゆるニーズに対応可能

お電話でのお問い合わせ

03-6858-3561

受付時間:平日 10:00 ~ 17:00(土日・祝日除く)

ご相談・お問い合わせフォーム

ご相談・お問い合わせフォーム