CASE STUDY31

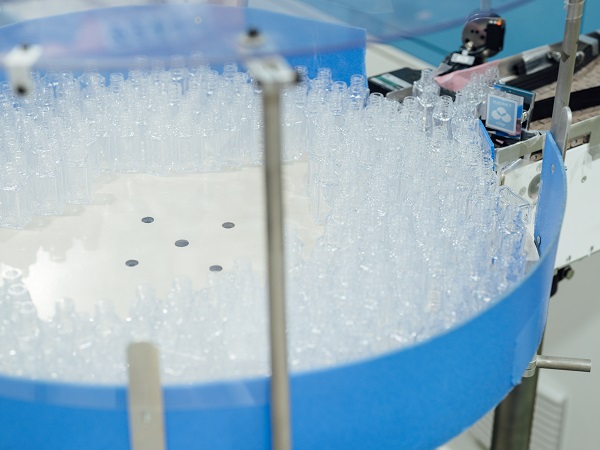

現場の声で生まれた成形品プール用回転テーブル。当たり傷による不良品をほぼゼロに改善

今回はお客さまではなく、現場スタッフのこんな声がきっかけでした。「生産スピードに検査が追いつかず、一時的にプールするための装置がほしい」。当たり傷による不良品発生の要因になっているとのこと。この重大かつ急務の課題に対して、技術開発スタッフが出した解決策はいかに?当時の担当者に話を聞きました。

検査前の成形品をプールできる装置が必要

—-現場スタッフからどのような要望がありましたか?

成形品の検査スタッフから「製品を一時的にプールできる装置がほしい」といった要望がありました。

成形品の検査は1人で数台の成形機を担当します。コンベアで流れてくる製品を1本ずつ目視でチェックして箱詰めしていくのですが、生産スピードに検査が追いつかないことも…。とくにブロー品は成形サイクルが早いため、ストック用の箱に検査前の成形品が溜まってしまいがちでした。

良品の状態で流れてきたにも関わらず、箱に溜めると成形品同士がぶつかって傷がつきやすく、不良品になってしまうケースが多々ありました。

ボトルが立ったまま、ぶつからないように創意工夫

—-どのように課題を克服しましたか?工夫した点を教えてください。

ブロー成形品は立った状態でコンベアに排出されます。ボトルが立った状態をキープしつつ、数多くの製品がぶつかることなくプールできる円形の回転テーブルを考案しました。

コンベアに並んだボトルが倒れることなくテーブルに乗り移れるように、コンベアとテーブルが結合する部分の形状に工夫を施しました。また、ボトルが接近するとセンサーが検知し、テーブルがゆっくり回転するように制御しています。

さらに、ボトル同士がぶつからないように、乗り移ったボトルを内側に送り込む部品を装着。蚊取り線香のように渦巻き状にボトルをプールすることができます。

このほか、装置の部品は傷の付きにくい素材を選定。成形機によって排出されるコンベアの高さが異なるので、テーブルの高さを調整できる機構にしました。

不良品をほぼゼロに。スタッフの作業効率も改善

—-回転テーブルを製作したことで得られたメリットはなんでしょうか?

成形機にプール用回転テーブルを設置することで、時間にして15〜20分間、成形品ボトルをプールすることが可能になりました。検査スタッフの作業性が大幅に向上し、ゆとりをもって複数の成形機を担当できるように。負担も軽減されたようでした。

当たり傷や擦れ傷などの不良品はほとんどなくなりました。

現場の声を吸い上げ、業務改善につなげていく

—-今後の課題や展開についてお聞かせください。

マスカラのような自立しにくい細身ボトルは乗り移りが難しいため、現状、回転テーブルを使用していません。今後はあらゆる成形品に対応できるよう、工夫を重ねていきたいです。

また、検査済みの成形品はいったん箱詰めして、2次加工の工程に運ぶのですが、将来的にはその工程もすべて自動化したいと考えています。

よりよいものをつくり続けていくには、スタッフ一人一人がつねに問題意識を持ち、創意工夫を凝らし、改善に努めることが大事です。今後もこうした現場の声を吸い上げ、変化を恐れることなく、改善につなげていきたいです。

その悩みプラシーズに相談してみませんか?

- 自社一貫生産によりワンストップ・トータルパッケージでご対応

- 理想の容器のための独創的な「企画・提案力」

- 1932年創業だからこそできる技術力であらゆるニーズに対応可能

お電話でのお問い合わせ

03-6858-3561

受付時間:平日 10:00 ~ 17:00(土日・祝日除く)

ご相談・お問い合わせフォーム

ご相談・お問い合わせフォーム