CASE STUDY50

成形とロールスタンプ加飾を一体化。プラシーズの「同期一貫ユニット」が生産性と品質を革新

工程の無駄をなくす、新たなアプローチ。成形とロールスタンプ加飾を一体化したユニットの独自開発により、人的工数の削減、納期の短縮、品質の安定化を実現しました。

治具なしでのスタンプ加飾や、箔の剥がしタイミングの最適化など、細部まで工夫を重ねた開発の舞台裏。多品種少量生産に対応する柔軟な技術力と、社内完結の開発体制に迫ります。

分断された工程を一つに社内開発で実現した一貫生産ユニット

—-ユニットを開発した経緯を教えてください。

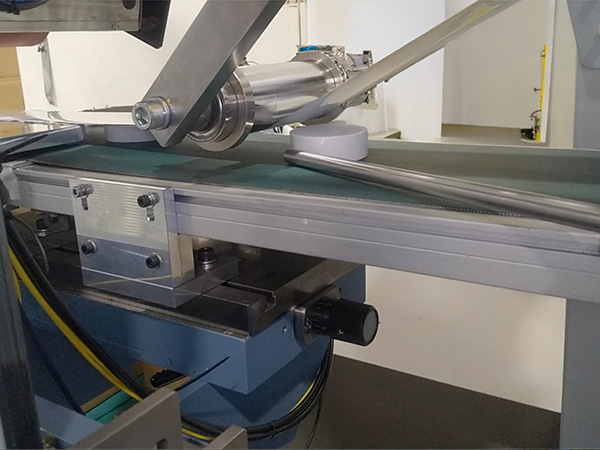

キャップの成形と二次加工であるロールスタンプ加飾を一貫して行えるユニットを、社内で独自に開発しました。

以前は、成形工場で成形した生地(成形品)を一旦箱詰めし、仕上げ工場に運搬。そこで再び箱から取り出して、スタンプ加飾を行うという、手間のかかるフローでした。この中間工程が、納期の延長やコスト増、さらには品質のばらつきにつながっていたのです。

生産開発部から「作業の無駄をなくし、工程全体がスムーズに流れる仕組みを」との要望を受け、技術開発チームが対応に着手。2023年10月にプロジェクトをスタートし、約半年をかけてユニットの開発を完了させました。

省人化・短納期・高品質3つの課題を同時に解決

—-どのような成果がありましたか?

まずは、人的コストを大幅に削減できました。導入前は、成形時の検査・箱詰めに0.5人、仕上げ工程でのスタンプ作業に2人、合計2.5人の人手が必要でした。それがユニット導入後は、0.5人で対応可能になりました。

次に、納期の短縮です。従来は、1日に5,000個を成形した後、翌日以降に仕上げ工程へ回す流れだったため、最短でも3日を要していました。現在は、成形とロールスタンプ加飾を同時に行えることで、1日で5,000個の生産が可能になりました。

そして、品質面でも効果が顕著です。以前は箱詰め・開封の過程で、天面に細かなゴミや塵が付着してしまうことがありました。箔押し加工ではその微細な異物も目立つため、不良として弾かれることも。ユニット化により、製品が空気に触れる前にスタンプできるようになり、不良率は約半分にまで低減しました。

“流れ”を生み出す細部設計等間隔の投入が安定生産のカギに

—-こだわった点・工夫した点は?

スタンプ工程では、製品を1個ずつ等間隔で正確に投入する必要があります。そのため、製品の位置をそろえるバーを設置し、コンベア上で製品がきれいに1列になるよう調整しました。

このバーの長さ、角度、設置位置にはとくにこだわりました。絶妙なバランスで製品を整列させることで、スムーズかつ安定したスタンプ工程が実現。単なる工程の連結ではなく、「生産の流れそのものを最適化する」ユニットとして機能させることができました。

治具なしで安定加飾を実現試行錯誤の末にたどり着いた最適解

—-苦労したのはどんなところですか?また、どのようにして乗り越えましたか?

通常、キャップにスタンプを施す場合は、内側に治具を挿入し、全体を均等にプレスできるようにします。しかし、治具を1つひとつセットするには別工程を挟む必要があり、同期化を目指す今回のユニット構想とは相性がよくありませんでした。

そこで私たちは、「治具なし」で安定した加飾を可能にする条件を模索しました。プレス圧、温度、スタンプ時間、コンベアのスピード──それぞれの要素の組み合わせを一つずつ検証し、最適なバランスを探り出しました。

もう一つ大きなポイントが、箔を剥がすタイミングの制御です。箔送りローラーの位置や動作を何度も調整し、スタンプ後にスムーズかつ美しく剥がせる位置を見つけ出しました。最終的には、コンベア上で製品が進むタイミングとぴったり合う位置に配置することで、均一な仕上がりを実現しました。

実際に稼働を始めてみると、夜間の連続運転中に、生地が傾いたり、スタンプ中にずれてシワが寄ったり、焦げが生じたりと、さまざまなトラブルも起きました。一つひとつ丁寧に原因を洗い出し、微調整を重ねることで、ようやく安定した生産体制を築くことができました。

多品種少量生産に対応する柔軟性内製開発が支える品質とスピード

—-プラシーズに発注するメリットは?

私たちプラシーズの強みは、大量生産ではなく多品種少量生産に特化している点です。だからこそ、すべてを自動化するのではなく、機械に“汎用性”を持たせることを重視しています。初期投資も抑えつつ、既存の社内設備や部品を有効活用して、必要な機構を自社で設計・開発しています。

一般的な工場では、最新の多軸ロボットが並んでいるかもしれません。でも、当社の開発スタイルは異なります。あえて汎用的な設備で運用し、その分、柔軟な対応力と工夫で勝負しています。

お客さまが工場見学にいらっしゃると、まず成形や仕上げ工程をご覧いただき、最後に開発部へご案内します。自社で設計・製作した機械や治具をご覧いただくことで、「この体制があるから、品質も納期も守れるのだ」と実感していただけます。

また、機械はいつか必ずトラブルが起きます。そのとき、外部に頼らず社内で対応できるのも私たちの大きな強みです。開発からメンテナンスまで一貫して対応できることは、安心して発注いただける理由のひとつだと考えています。

ばらつきを抑え、さらなる自動化へ一貫生産を貫く開発体制

—-今後の展開について聞かせてください。

今後は、生産工程に残る手作業のばらつきを、治具や設計面でさらに均一化し、自動化の可能性も視野に入れて改善を進めていきます。また、成形から加飾までの一貫体制は、生産の効率と品質の安定に直結する重要な要素です。たとえ設備の制約があっても、分散せずに一貫生産を貫くことが、今後のものづくりの軸になると考えています。

その悩みプラシーズに相談してみませんか?

- 自社一貫生産によりワンストップ・トータルパッケージでご対応

- 理想の容器のための独創的な「企画・提案力」

- 1932年創業だからこそできる技術力であらゆるニーズに対応可能

お電話でのお問い合わせ

03-6858-3561

受付時間:平日 10:00 ~ 17:00(土日・祝日除く)

ご相談・お問い合わせフォーム

ご相談・お問い合わせフォーム