CASE STUDY44

切断と貼り合わせが同時にできる自動化装置を開発。省人化と生産量倍増を実現

「ないものはつくればいい」という、プラシーズのDNAから誕生した自動化装置です。

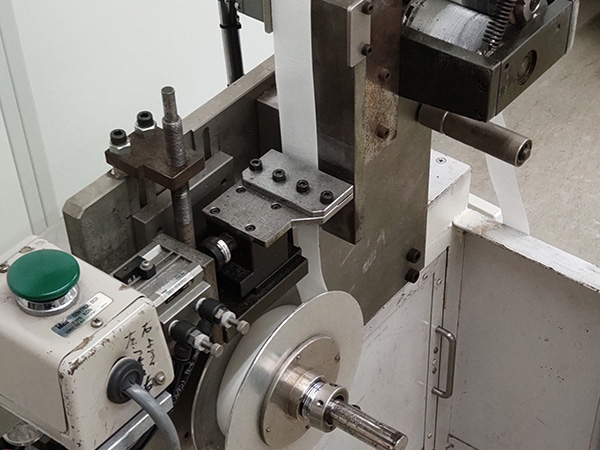

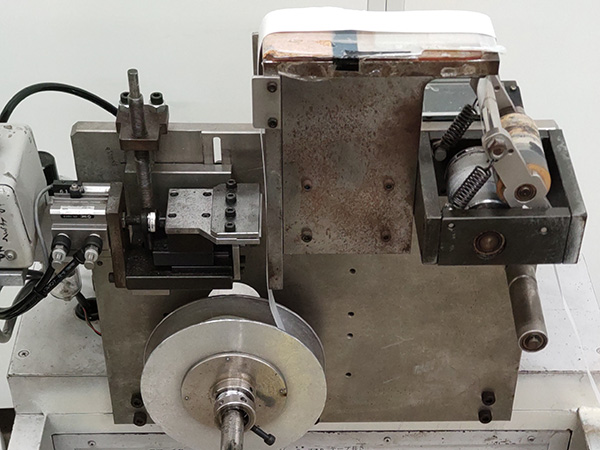

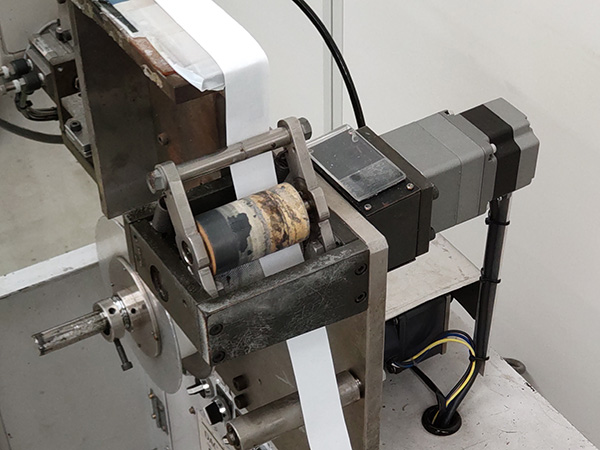

もともと手作業で行っていた両面テープの切断と貼り合わせ工程を完全自動化しました。開発から30年以上経った今もなお、現役で活躍し続けています。

「理想の切れ味を求めて、ピザカッターを購入して試してみたこともあったんですよ」と笑いながら話す開発リーダーの山名さん。装置を開発した経緯や苦労したこと、工夫した点について話を聞きました。

両面テープを切断して貼り合わせる作業の生産性を高めたい

—-自動化に至った経緯を教えてください。

当初は、接着剤を使って鏡をコンパクトに貼り合わせていましたが、乾燥に時間がかかり、接合強度も十分ではないという課題がありました。

そこで、接着剤の代わりに両面テープを使ってみたのですが、ロール状で扱いづらく、剥離紙の取り外しの手間も加わって、作業が複雑に…。かえって効率が下がってしまったんです。

- テープを適切な長さにカット

- 鏡にテープを貼る

- 剥離紙をはがす

- 鏡をコンパクト貼り合わせる

この一連の作業に3〜4人が必要で、1個あたり約5秒を費やし、1日の生産量は3,000個に留まっていました。

「この手作業を自動化できないか」という社内の声を受け、当時は市場に存在しなかった両面テープの切断と貼り合わせを自動で行う装置の開発プロジェクトが立ち上がりました。

粘着部分のみを切断するために切断深度を微細に調整

—-自動化するにあたって苦労したことや工夫した点について教えてください。

もっとも苦労したのは、テープの切断深度の調整です。剥離紙を傷つけず、粘着部分だけをカットするためには、切断スピードと温度を細かく管理する必要がありました。

カッターはエアーシリンダー式のスライドベアリングに乗せるのですが、傾きがわずかでも弱いと、切れ味が悪くなってしまいます。刃を垂直に当て、表面を寸止めするという高度な精度が求められ、その調整が非常に難しかったですね。

また、鏡にテープを正確に貼り合わせるため、サーボモータを搭載して位置出し精度を高める工夫も施しました。

理想の切れ味を追求するため、刃もいろいろ試したんですよ。ピザカッターを購入して挑戦してみたこともありましたが、最終的には文房具用のカッターナイフが最適だと判明。まさに灯台下暗しでしたね。

作業人員を1/3にカットして生産量は2倍にアップ

—-自動化によってどのような成果が得られましたか?

自動化装置の導入後は、作業員の数は3人から1人に削減され、1個あたりの作業時間は2秒弱に短縮。1日の生産量は6,000個と、約2倍に増加しました。また、サーボモータにより精度が向上し、品質も安定しました。

この装置は30年以上前に開発したものですが、今もなお現役でバリバリ活躍しているんですよ。

すべての工程の自動化を目指して挑戦を続けたい

—-今回のプロジェクトを振り返って、率直な感想を聞かせてください。

プラシーズではこれまでも、ニーズに応じたさまざまな自動化装置を開発してきました。今回の装置も例外ではなく、「ないものはつくればいい」というプラシーズのDNAが存分に生かされています。

世の中にないものをゼロから生み出す過程は、常に試行錯誤の連続ですが、自分で設計した装置が現場で活躍することは、技術者にとって何よりの喜びです。

今後はコンパクト製造工程の全自動化を目指して、さらなる挑戦を続けていきたいですね。

その悩みプラシーズに相談してみませんか?

- 自社一貫生産によりワンストップ・トータルパッケージでご対応

- 理想の容器のための独創的な「企画・提案力」

- 1932年創業だからこそできる技術力であらゆるニーズに対応可能

お電話でのお問い合わせ

03-6858-3561

受付時間:平日 10:00 ~ 17:00(土日・祝日除く)

ご相談・お問い合わせフォーム

ご相談・お問い合わせフォーム